유리의 특성

유리의 성분

유리는 규사(모래; SiO2), 소다회(탄산 소다;Na2CO3), 석회(산화칼슘; CaO)등의 혼합물을 3000℃ 고온에서 녹인후 냉각하면 생기는 투명도가 높은 물질을 말하는데, 초자(硝子)라고 하기도 한다.

특별한 용도에 따라 기본 유리 재료에 새로운 물질을 첨가하는 데 납을 첨가한 크리스탈, 붕규산염을 첨가하여 실험기기나 이화학용에 사용하고 다양한 천연 광물을 넣으면 색유리가 된다. 빨강색은 금을, 노랑은 설륨, 파랑은 구리나 코발트, 초록은 철이나 크롬, 기타 망간니켈 등 다양한 광물질을 첨가하므로서 색을 다양하게 낼 수 있습니다.

일상생활에서 가장 많이 쓰이는 유리는 규사, 탄산나트륨, 석회석 따위를 원료로 하여 만든 소다 유리(소다석회 유리)입니다. 그 밖에도 칼륨유리(경질유리), 납유리(프린트유리), 석영유리 등 조금씩 성질이 다른 유리가 있다.

어느 것이건 주된 성분은 석영이나, 규사이며, 여기에 붕사, 석회석, 탄산나트륨 등을 더하여 녹기 쉽도록 하거나, 강도나 약품에 견디는 성질을 높이기 위하여 산화 알루미늄, 탄산바륨, 탄산칼륨 등을 더하기도 합니다.

1. 소다회( Soda Ash , Na2Co3)

- 암모니아 소다법 (sovay법).석고의 냉용액을 암모니아로 불화후, 가압하에 CO2중 탄산소다를 침장시켜, 이것을 여과시켜 냉수로 선별하여 얻음

- 유리공업용 소다회의 가장 큰 용도이며 (전체사용량 중 40%) 다른 혼합물들과 용융되어 유리를 형성한다. 이 때 소다회는 유리의 염기성성분의 공급원료인 동시에 융점강화제의 역활을 하게 된다.

2. 규사(Silica Sand, SiO2)

- 규사는 천연광물로써 주로해안에 널리분포되어 있으나 유리제품에 사용할수 있는 고순도의 것은 특정지역에 매장되어 있는데 주로 호주,인도네시아, 말레이지아, 베트남 등에 양질의 규사가 매장되어 있다.

- 유리공업용(주원료로서60-70%)반투명성,고경도(모아경도7)

3. 수산화 알루미늄(Aluminium Hydroxide, Al(OH)3)

- 보오크사이트를 가성소다 용액으로 녹인다. 알루민산 소오다 수용액에 탄산가스를 통함

- 알루미늄감, 유기레이크기제, 의약, 고무의 보강재료

4. 탄산카리(Potassium Carbonate, K2CO3)

- 가성카리액에 (45-50%) 정제, 탄산가스를 반응시킴 반응후 액을 노화증발통속에 결정을 석출시킴, 원심분해 소성로로 탈수하여 분쇄함

- 의약품유리 (광학유리, 진공관유리, tv브라운관유리, 크리스탈)

5. 중정석(황산 바륨 Barite, BaSO4)

- 천연광물이며 유리원료용으로는 BaSO4 96-98% FeO3 0.1-0.2 나머지 SiO2인 정도의 품질을 갖는것이 사용된다.

- 중정석은 망초에 비해 용융과정에서 유리기포제거작용을 하며 청정작용도 동시에 하며 낮은온도에서도 융제작업을 할 수 있다 .

6. 장석(Felsrar)

- 페그마타이트, 우화질화강암, 반화강암상태로 사출 조장석(Na2O ,Al2O3,SiO2) 정장석 (K2O, Al2O3, Sio2) R2O 6% - 12%로 SK6 정도

- 도자기, 유약, 용접봉용, 유리, 타일

7. 붕산(Boric Acid, B2O3)

- 북미 산원광을 반응조에 넣어 황산을 가열하면 붕산이 유리되어 붕산과 망초의 혼합액이 얻어짐

- 파이렉스유리, 의약용앰플유리, 유리섬유

8. 붕사(Penta Borax, Na2B4O7·5H20)

- 원광라소라이트를 물에 가열용해하여 활성암을 가해 탈색한뒤 부용분을 여과 결정조에 넣어서 반타영법하면 결정이 석출됨. 탈수건조하여 제품화함

- 유리, 도자기, 범랑칠기, 금속용접 등

9. 탄산바륨(Barium carbonate, BaCO3)

- 백색분말, 비중 4.4, 물과 알콜에 부응. 약 섭씨1,300도에서 BaO와 탄산가스로 분해 산에의해 분해함

- 건조한 무연회 또는 코크스와 중정석을 분리배합 원심분해해서 배합물을 침출하여 얻은유화바륨용액과 반응시키면 탄산바륨의 침전을 얻음. 이것을 투여하여 충분히 섞은뒤 건조분쇄함 소다회 대신 연도개스중 CO3를 정제해서 유화바륨용액에 투입, 탄산바륨을 침전시킴

- 광학유리,망전지,살충제,금속초리제,바륨감유

10. 파유리

- 유리용융시 융제역활을 하며 모래의 용융을 도모하여 연료와 원료를 절감시키고 로의 내화물 침식을 방지하기도 한다

- 연료비가 점차 비싸지고 공해방지규정이 엄격해짐에 따라 파유리의 재생(Recycling)은 점차 그 역할이 중요해지며 통상적으로 병유리 생산지 25%를 첨가시키면 연료비가 5% 절감된다

11. 부원료

- 융제 : 질산알칼리 (NaNO3), 플루오르화칼슘(CaF2) 등

- 산화제 및 환원제 : 과산화바륨 (NaNo3, KNOs, BaO2)등

- 청칭체 : 망초, 황산암모늄 등

- 착삭제 및 소색제 : 이산화망간, 산화코발트 등

유리의 특성

유리에 열을 가하여 온도를 높이면 물렁물렁해져서 엿같이 되었다가 끝내 액체로 되면 이 액체를 천천히 식히면 끈기가 많아지다가 다시 굳어진다. 일반적으로 용융된 액체를 냉각하면 일정한 온도에서 응고하여 결정으로 되지만 어떤 것은 냉각해도 응고 결정화되지 않고 점차 점성이 증가하여 나중에는 굳은 고형물이 됩니다.

이와 같이 된 비결정 고형물을 일반적으로 유리라고 합니다.

물질 구조상으로 보면, 유리는 원자가 일정한 규칙에 따라 결합된 금속이나 비금속과는 달리 원자가 불규칙한 망목상으로 연결된 것을 말합니다. 좀더 쉽게 설명한다면 아무리 끓여도 끓지 않으며 아무리 열을 가해도 수증기로 증발하지 않으며 물엿처럼 녹아서 신축성 있는 물체로 변했다가 식어서 다시 단단한 덩어리로 굳습니다.

유리라는 재료는 교묘히 다루는 솜씨와 열의 상태에 따라서 휘거나 구부릴 수 있으며 젤리와 같은 상태에서 여러가지 다른 모양으로 변화시킬 수 있는 물질입니다.

또 유리는 단단하지만 잘 깨집니다.동서양을 비롯하고 유리로 이루어진 모든 문명의 산물들이 지니는 견고함과 일회성이 일시적인 특징이 바로 그러한 유리의 성질에 기여한 것인지도 모릅니다.

이밖에도 유리는 용이한 성형성, 재생성, 불내투수성 등의 성질을 가지고 있습니다.

또한 손쉽게 재생해서 다른 모습으로 만들 수 있다는 특징이 앞으로도 인류 문명에서 빼놓을 수 없는 물질로 남을 것이라는 기대를 가능하게 합니다.

1. 유리의 물리적 특성

재료의 물리적 성질이란 재료에 가해지는 힘의 작용이나 힘이 재료 안에서 유발하는 영향을 의미합니다. 유리를 충분한 힘으로 밀거나 당기거나 비틀면 휘거나 늘어납니다. 그리 크게 휘거나 늘어나는 것은 아니지만 어느 정도 구부리거나 늘릴 수 있습니다. 강한 바람이 불 때 큰 유리창의 반사광을 보면 바람의 힘에 유리가 휘는 모습을 볼 수 있습니다. 유리는 이런 면에서 특별한 물질인데 힘이 작용할 때 휘거나 늘어나기 때문이라기보다는 힘이 제거됐을 때 원상태로 되돌아오는 특성 때문입니다. 이런 특성이 있어서 유리는 탄성체로 분류됩니다. 하지만 유리에 가해진 힘이 유리의 최대 강도를 넘어서는 경우 유리는 깨져버립니다. 그러나 깨지지 않을 정도로 적은 힘이 가해진다면 유리는 영구적으로 변형되지 않습니다.

정확하게 분류하자면 유리는 완전 탄성체에 가깝다고 해야합니다. 왜냐하면 특정 조건하에서는 영구변형이나 소성 유동이 일어나기 때문입니다.

우리가 고려해야할 힘에는 세 가지 종류가 있습니다.

인장력은 물질을 잡아당기는 힘입니다. (적당한 인장력은 재료를 잡아당기지만 지나친 인장력으로는 재료가 부서집니다.)

압축력은 물질을 수축시킵니다.

전단력은 큰 가위처럼 물체의 어떤 단면에 평행으로 서로 반대방향인 한 쌍의 힘을 작용시켜 물체가 그 면을 따라 미끄러져서 절단되는 힘을 뜻합니다. 인장력은 유리 내부에서 인장 변형을 일으키며 장력이 가해졌을 때만 유리가 파괴되므로 유리에 있어서 가장 중요합니다. 응력 때문에 응력 변형이 일어나고 응력 변형은 응력 없이는 존재할 수 없습니다. 하지만 이 두 가지는 서로 다른 물리적 성질을 나타냅니다.

유리의 강도는 구성 물질에 따른 영향을 조금 밖에 받지 않으나 표면 상태에 따라서 많은 영향을 받습니다. 상업적으로 생산된 유리제품은 생산 과정이나 사용하는 과정에서 이가 빠지거나 흠집이 날 수 있다. 응력을 생성시키면 이렇게 손상된 부분에 집중되기 때문에 이 부분이 받게되는 응력은 생선된 응력보다 훨씬 커집니다. 시중에 파는 강화 유리의 강도는 대략 20,000 psi(pounds per square inch)입니다.

유리는 결코 붕괴하거나 폭파하지 않습니다. 대신에 특정 지점에서 시작된 균열이 파괴로 진전됩니다. 유리의 절단면에는 파괴의 원점, 균열의 전파 방향 및 균열 시작부터 파괴까지 기간 동안 존재하는 여러 요인들이 기록돼있습니다. 이런 특징들로부터 파괴 당시 상황을 재구성하는 일은 fractography라고 합니다.

유리에 미리 응력을 생성시킨다면 어떤 일이 벌어질까요? 유리 표면 전체에 압축력을 가한다면 어떻게 될까요? 초기 응력을 생성시키면 유리는 균형을 유지하려 하기 때문에 동등한 양의 장력이 존재하게 되는데 이 장력은 유리의 내부에 존재하며 이곳은 압축된 표면 덕분에 보호받기 때문에 손상으로부터 안전합니다.

초기 응력이 생성된 유리 막대에 굽힘 하중이 가해지면 초기의 압축력을 극복한 뒤에야 아래쪽 표면에 장력이 나타나게 됩니다. 그 결과 아래쪽 표면의 강도는 대략 응력이 없었을 때의 강도와 사전에 생성된 응력의 합과 일치합니다.

보통은 열처리로 초기 응력을 생성합니다. 먼저 유리가 자체 무게로 거의 늘어질 정도까지 유이를 가열한 뒤 급냉시킵니다. 열전도도가 낮기 때문에 유리 표면과 내부 사이에는 큰 온도차가 나타납니다. 그러나 급냉 초기에 유리는 유체와 같아 표면이나 내부에 온도차로 인한 응력은 무시할 만큼 적습니다. 실온까지 냉각되면서 유리의 내부와 표면의 온도차는 줄어들고 결국엔 사라지게 됩니다. 즉 내부가 상당히 수축해야 한다는 뜻으로 그렇게 되면 표면은 압축되고 내부에는 균형을 맞추기 위한 응력이 생성됩니다.

화학적 방법으로도 유리를 강화할 수 있습니다. 이 방법에는 여러 가지가 있으나 그 중에서 가장 일반적으로 사용되는 방법은 유리표면에서 이온교환 반응을 유도하는 것입니다. 유리를 용융염에 담그면 용융염의 큰 이온이 유리 표면의 작은 이온을 치환합니다. 그러면 유리표면이 꽉차게 돼 압축력을 발생시키게 됩니다.

또 다른 강화 공정엔 적층 강화가 있습니다. 유리 여러 장을 겹쳐서 샌드위치처럼 만드는 과정으로 냉각시 내부의 유리가 더 많이 수축해 바깥쪽 유리에 압축력이 가해지게 됩니다.

기계적 경도는 흠집, 침입, 연삭 3가지 방법으로 측정합니다. 유리의 기계적 경도는 완전히 이해하기 힘든 복잡한 현상입니다. 제품이 내마모성을 가져야한다면 실험실 수치에 의존하기보다는 실제 사용 조건 하에서 평가하는 것이 가장 좋습니다.

( 참고)

응력 stress - 물체에 외력이 작용했을때 그 외력에 저항하여 물체의 형태를 그대로 유지하려고 물체 내에 생기는 내력

장력 tension - 물체내의 임의의 면에 대해 법선 방향으로 양쪽에서 끌어당기는 변형력

2. 유리의 전기적 특성

유리는 다른 단열제와 마찬가지로 높은 전항을 보여 전기가 잘 흐르지 못하게 합니다. 이 물성은 유리 전체를 통해 흐르는 전기에 대한 저항을 측정할 때는 부피 비저항이라고 부르고, 유리 표면을 따라 흐르는 전기에 대한 저항을 측정할 때는 표면 비저항이라 부릅니다.

유리의 부피 비저항은 구리의 약 1018배입니다. 구리 막대와 유리 막대에 전압이 가해질 때 구리 막대를 통해 흐르는 전기나 전류는 유리 막대를 통해 흐르는 전기나 전류보다 1018배만큼 많습니다. 부피 비저항의 단위는Ω·㎝입니다.

3. 유리의 화학적 특성

유리는 부식에 강한 재료입니다. 그래서 아예 부식이 안된다고 생각하기 쉽습니다. 수년간의 비바람과 햇빛에도 창유리는 영향을 받지 않은 듯 투명하게 빛납니다. 다른 물질을 쉽게 용해시키는 여러 액체들도 유리병에 담아 놓습니다. 연구실에선 유리 비커와 플라스크로 여러 가지 화학 반응을 실험을 하는데 그래도 비커 등이 손상되거나 반응 실험용 용액을 오염시키진 않습니다.

유리가 이렇게 화학적 공격에 불사신인 듯 하지만 특정 상황에서는 부식되고 심지어는 용해됩니다. 이 경우에는 부식에 좀더 강한 유리가 있기 때문에 어떤 종류의 유리를 선택하는지가 중요합니다. 유리를 공격할 수 있는 화학 물질은 소수입니다. 불화 수소산, 농축 인산 (뜨거울 때나 불화물이 함유돼있을 때) 뜨거운 농축 알칼리 용액 그리고 과열된 물 등이 그것입니다. 이 가운데 불화 수소산이 가장 강력합니다. 불화 수소산은 규산염 유리를 전부 공격합니다. 다른 산은 공격 강도가 약합니다. 공격 강도는 실험실에서 실험할 수 있지만 불화 수소산과 인산 외의 다른 산에는 별로 중요하지 않습니다.

산과 알칼리 용액은 각기 다른 방법으로 유리를 부식시킵니다. 알칼리는 규산염을 직접 녹아지만 산은 유리의 알칼리를 중화합니다. 알칼리 용액은 유리 표면을 그냥 녹이며 이 과정으로 새로운 표면이 계속 드러나게 되고 그러면 다시 녹게 됩니다. 알칼리가 충분히 있는 한 이런 부식 과정은 일정한 속도로 진행됩니다.

산으로 인한 부식은 이와는 크게 다릅니다. 산이 유리 성분 가운데 알칼리를 녹여서 유리 표면에 작은 구멍이 많이 생깁니다. 산이 알칼리를 제거한 곳에 구멍이 생기는 겁니다.

물로 인한 부식은 산으로 인한 부식과 비슷해서 유리 표면에서 알칼리를 제거합니다. 물로 인한 부식은 훨씬 느린 속도로 진행됩니다. 그러나 고온에서는 물로 인한 부식이 상당할 수 있습니다. 증기 보일러의 측정용 유리를 예로 들 수 있습니다. 이런 제품들은 과열된 물로부터 보호하기 위해 운모지를 사용하거나 정기적으로 교체해서 위험한 수준으로 약해지지 않게 만들어야 합니다.

4. 유리의 광학적 특성

유리는 구성성분이나 생산 기술에 따라 다양한 특성을 보일 수 있고 그 특성들을 조절할 수 있습니다. 어떤 유리든 기계적, 화학적, 광학적, 열적 특성이 제각각 나타나는 것이 아니라 조합적으로 나타납니다. 제품에 쓸 유리를 선택할 때도 이런 특성의 조합이 중요합니다. 유리 과학자들은 가능한한 최적의 조합을 찾기 위해 연구하고 있습니다.

유리에 빛이 닿으면 빛 일부는 유리 표면에서 반사되고 일부는 유리를 통과하며 일부는 유리에 흡수됩니다. 유리 표면에서 반사된 빛의 양을 비율로 나타낸 것이 반사율, 유리가 습수한 빛의 양을 비율로 나타낸 것이 흡수율, 유리를 통과한 빛의 양을 비율로 나타낸 것이 투과율입니다.

광학적 성질은 유리에 빛이 닿을 때 나타나는 반응과 관련이 있습니다. 유리에 빛을 비추면 빨간색에서 보라색까지 스펙트럼이 나타나는데요 이 뿐만이 아니라 적외선과 자외선에 대한 반응도 광학적 성질에 포함됩니다. 적외선은 가시광선의 빨간색 다음 영역이며 자외선은 그 반대편인 보라색 다음에 있는 영역입니다.

유리 대부분은 투명합니다. 좀더 정확하게 말하자면 부분적으로 투명하다고 볼 수 있습니다. 완벽하게 투명하다면 반사나 흡수가 전혀 일어나지 않습니다. 어떤 유리든 이런 상태가 될 수 는 없지만 유리 대부분은 들어온 빛을 거의 다 투과시킵니다. 이런 이유 때문에 대충 유리를 투명한 물질로 분류하기가 쉽고 편리합니다.

선택적으로 투명한 유리가 많습니다. 이런 유리들은 한 가지 파장이나 색을 가진 빛을 다른 빛보다 더 많이 투과시킵니다. 녹색신호등을 예로 들어볼까요? 녹색 렌즈 뒤의 램프는 백색광이나 여러 가지 색이 섞인 빛을 발산합니다. 녹색 렌즈는 녹색을 제외한 모든 빛을 흡수하기 때문에 렌즈를 통해서는 녹색 빛만 보게 됩니다.

자외선이나 적외선 대에서도 같은 현상이 나타납니다. 가시광선은 흡수하지만 자외선이나 적외선을 통과시키도록 구성 성분을 디자인한 유리도 있습니다. 이런 유리들은 검은색으로 보입니다. 그리고 적외선은 차단하고 가시광선을 통과시키는 유리도 있습니다. 영사기에는 이렇게 열을 흡수하는 필터가 달려 있습니다. 이런 필터들의 목적은 스크린에 최대한 많은 빛을 내보내면서 슬라이드나 필름이 녹지 않도록 가능한한 낮은 온도로 유지하는 것입니다.

빛이 유리를 통과할 때 굴절되는 현상 때문에 렌즈를 만들 수 있었습니다. 렌즈를 통과하는 모든 빛은 굴절돼 한 초점에 모입니다. 빛이 굴절되는 정도를 굴절률로 표시합니다. 굴절률이 높을수록 더 많이 굴절됩니다. 하지만 모든 색깔의 빛이 똑같이 굴절되는 것은 아닙니다. 같은 유리라면 파란색 광선이 붉은색 광선보다 더 많이 꺽이고 녹색이나 노란색 같이 그 사이에 있는 색깔의 광선은 그 사이에서 꺽입니다. 이런 차이 때문에 빛이 분산되므로 렌즈를 통과하는 모든 광선을 정확하게 한 점에 모을 수는 없습니다. 굴절률의 차이를 수치로 나타낸 것이 분산 계수입니다.

광학적 목적을 위해서 조성한 유리 수백가지가 생산되고 있습니다. 렌즈 디자이너들이 다양한 유리를 사용할 수 있도록 다양한 반사율과 분산 계수, 그리고 이 두 성질의 조합을 가진 유리들입니다. 간단한 현미경이나 안경알은 렌즈에 한가지 요소만 고려한 경우이며 복잡한 카메라의 경우 최대 7가지 요소를 적용한 렌즈들이 상용되고 있습니다.

유리 표면의 반사를 조정하려면 표면에 코팅을 입히면 됩니다. 빛을 최대로 반사하는 것은 금속 코팅입니다. front-surface mirror를 예로 들 수 있습니다.

선별적으로 빛을 반사하는 코팅도 있습니다. 예를 들어 단열 유리는 적외선 상당량을 반사하지만 가시광선 상당량을 투과시킵니다. 렌즈에 반사를 막기위해 비반사 코팅도 자주 사용됩니다.

출처 : www.cmog.org, www.glasskor.org

http://cnglas.blog.me/70150157609

'업무..' 카테고리의 다른 글

| [본문스크랩] Cell 부품 - glass 기판의 특성 (0) | 2013.06.11 |

|---|---|

| 눈과 Camera의 차이 (0) | 2013.05.20 |

| 사람의 눈과 Camera의 차이 (0) | 2013.05.20 |

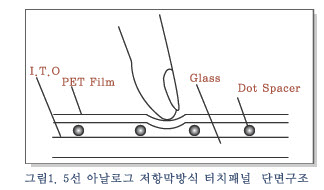

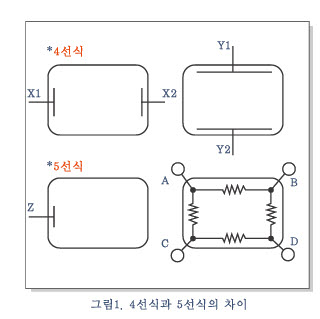

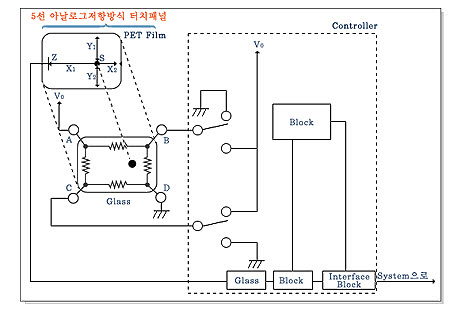

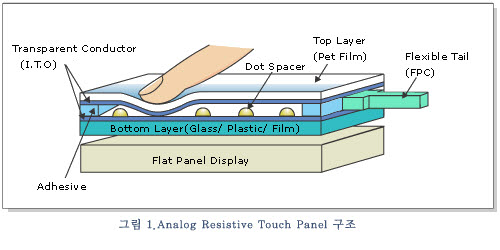

| 5선 저항막식 터치 패널(Analog Resistive Touch Panel)의 구조 및 동작원리 (0) | 2013.05.14 |

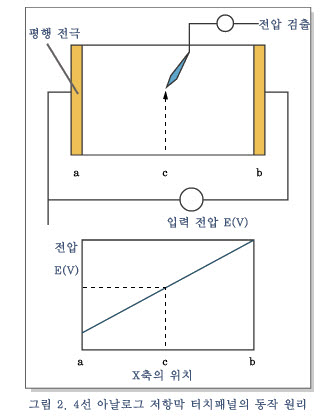

| 4선 저항막식 터치 패널(Analog Resistive Touch Panel)의 구조 및 동작원리 (0) | 2013.05.14 |

This coating system is based on an engraved roller immersed in a tank, where the coating material fills the engravings or slits of the roller. The coating is deposited on the substrate as it passes between the engraved roller and the pressure roller while excess material is removed by the doctor blade.

This coating system is based on an engraved roller immersed in a tank, where the coating material fills the engravings or slits of the roller. The coating is deposited on the substrate as it passes between the engraved roller and the pressure roller while excess material is removed by the doctor blade. In this technique the coating material is measured onto the application roller thanks to precision setting of the gap between the metering roller lying above the application roller. The coating material is brushed off the application roller by the substrate as it passes around the bottom support roller.

In this technique the coating material is measured onto the application roller thanks to precision setting of the gap between the metering roller lying above the application roller. The coating material is brushed off the application roller by the substrate as it passes around the bottom support roller. In this process, the substrate is dipped into a bath of the coating material, normally of low viscosity, so that the coating can run back into the bath as the substrate emerges.

In this process, the substrate is dipped into a bath of the coating material, normally of low viscosity, so that the coating can run back into the bath as the substrate emerges.

Here the coating material, contained in a tank, filters through a gap onto the substrate running underneath. Hence the quantity deposited depends on the speed of the substrate and width of the gap.

Here the coating material, contained in a tank, filters through a gap onto the substrate running underneath. Hence the quantity deposited depends on the speed of the substrate and width of the gap.  In the so-called Slot Die process, the coating is squeezed via a slot onto the substrate. When the coating is 100% solid, the process is called extrusion. In this case the line speed is faster than the speed of extrusion. This enables coatings to be deposited that are considerably thinner than the width of the slot.

In the so-called Slot Die process, the coating is squeezed via a slot onto the substrate. When the coating is 100% solid, the process is called extrusion. In this case the line speed is faster than the speed of extrusion. This enables coatings to be deposited that are considerably thinner than the width of the slot. With this type of machine, the coating material is first deposited on the substrate, which then passes between the knife and support roll, and lastly is freed from the excess. This process can be used for high viscosity products to obtain high coat weights as in the case of PVC plastisols or resin-coating of textiles. There are several variations on this relatively simple process which is rather basic and therefore somewhat inaccurate.

With this type of machine, the coating material is first deposited on the substrate, which then passes between the knife and support roll, and lastly is freed from the excess. This process can be used for high viscosity products to obtain high coat weights as in the case of PVC plastisols or resin-coating of textiles. There are several variations on this relatively simple process which is rather basic and therefore somewhat inaccurate.  This is a simple process where the coating is applied to the substrate and the excess blow off by a power jet of air. This process is typically used for water-based products and is particularly noisy.

This is a simple process where the coating is applied to the substrate and the excess blow off by a power jet of air. This process is typically used for water-based products and is particularly noisy.